Техника: Гарантия безопасности

23

апреля

2014

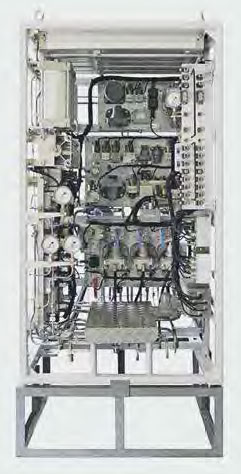

– Николай Анатольевич, какие тормозные системы разработали специалисты вашего предприятия в последнее время? – Николай Анатольевич, какие тормозные системы разработали специалисты вашего предприятия в последнее время?– Чтобы не отставать от современных требований, мы постоянно модернизируем как технологический, так и управленческий процессы, уделяя особое внимание при реализации наших стратегических планов внедрению инноваций в тормозное оборудование. Такие традиции были заложены работавшими у нас легендарными конструкторами Флорентием Казанцевым и Иваном Матросовым. Они первыми ещё в 20-е годы прошлого века создали целую гамму изделий – воздухораспределители, краны машиниста и многое другое. Благодаря успешной работе Московского тормозного завода уже к 1935 году на автоматическое торможение были переведены все грузовые поезда страны. В условиях постоянного роста веса поездов и увеличения скоростей движения создание новых перспективных приборов имеет особое значение. Среди разработанных сотрудниками нашего специального конструкторского бюро тормозных систем – серия воздухораспределителей 483А-05, 483А-08, 483А-09 и 483А-10. В частности, особенность воздухораспределителя 483А-05 заключается в том, что все каналы выполнены методом механической обработки, а объёмы – методом горячей раскатки. В конструкции используются безрезьбовые соединения, что исключает излом подводящих труб, а сам воздухораспределитель устанавливается в разрез магистрального трубопровода. В ходе ресурсных испытаний в тяжёлых климатических условиях Крайнего Севера и Дальнего Востока они доказали свою высокую надёжность. В частности, воздухораспределитель 483А-05 установлен на грузовом вагоне с осевой нагрузкой 27 т/ось и на 70 сочленённых платформах постройки фирмы «Татравагонка», 33 из которых в настоящее время находятся в подконтрольной эксплуатации. – Что вы делаете для развития тяжеловесного движения на сети дорог? – Наши конструкторы создали несколько типов систем распределённого управления торможением поезда (РУТП). Они предназначены для управления тормозами тяжеловесных длинных составов грузовых поездов со всеми видами кранов машиниста. При этом блок хвостового вагона легко устанавливается и снимается с автосцепки. Он может работать от аккумулятора не менее 24 часов при температуре –30 градусов и не менее 36 часов при –20 градусов. Этот блок имеет дисплей, на который выводятся данные о наличии связи по основному и резервному каналам, проценте оставшейся ёмкости и напряжении аккумулятора, давлении тормозной магистрали и пр. Вес блока хвостового вагона, входящего в состав РУТП составляет всего 12 кг, что в два раза легче блока хвостового вагона, входящего в состав СУТП. Причём предложенные нами решения позволяют обеспечить всего 3–4 приборами продольную динамику поезда, близкую к параметрам, достигаемым при использовании электропневматических тормозов на каждом вагоне. РУТП гарантируют разрядку тормозной магистрали с головы или хвоста поезда как синхронно, так и асинхронно. В данной разработке использована интеллектуальная система контроля и управления аккумуляторами блока хвостового вагона. Особая конструкция крепления приборов значительно облегчает их установку и съём, исключая необходимость использования болтов. Достаточно сказать, что монтаж может производить всего один работник. Важно, что исключается возможность установки на поезд блока хвостового вагона с недозаряженными аккумуляторными батареями питания.  – Какие системы предлагаются для установки на магистральные локомотивы? – Какие системы предлагаются для установки на магистральные локомотивы?– К наиболее крупным работам в этой области относится создание тормозного оборудования для пассажирского локомотива ЭП20, который производится на Новочеркасском электровозостроительном заводе. Эта система имеет модульную конструкцию, включая модуль тормозного оборудования Е.300Т, компрессорный модуль Е.300Ф, дисковые тормоза и противоюзную систему БАРС. Другая важная разработка – создание модуля тормозного оборудования Е.311 для магистрального тепловоза 2ТЭ25А с асинхронным приводом производства Брянского машиностроительного завода. Этот же модуль предназначен и для установки на магистральный тепловоз 2ТЭ25К с коллекторным приводом. Модуль Е.311 прошёл весь цикл заводских испытаний, в настоящее время поставляется для установки на выпускаемые локомотивы. Хочу отметить, что модули тормозного оборудования Е.300Т и Е.311 созданы в нашей стране впервые. До этого времени оборудование поставлялось заказчику в виде блоков отдельных приборов, которые затем монтировались на локомотиве. Кроме того, мы разработали и изготовили блок тормозного оборудования ЛК.242 для серийных пассажирских вагонов производства ОАО «Тверской вагоностроительный завод». Среди других разработок – клапан электропневматический автостопа с дистанционным управлением ЭПК 151Д, кран вспомогательного тормоза локомотива с дистанционным управлением 224Д, пневматический резервный модель 025М-1, кран резервного управления автоматического тормоза 025 А и кран резервного управления локомотивным тормозом 025Л. – Что вы предпринимаете в целях повышения качества поставляемых отрасли приборов? – Учитывая требования нашего основного заказчика ОАО «РЖД», в 2011 году мы внедрили и сертифицировали систему менеджмента бизнеса (СМБ) на соответствие международному стандарту железнодорожной промышленности IRIS. Данная система базируется на требованиях стандарта ISO 9001. При этом мы внедрили 25 бизнес-процессов с их оценкой с помощью ключевых показателей деятельности, включая проектный менеджмент, RAMS и LCC-исследования, менеджмент конфигурации, менеджмент при проведении тендера, контроль первого изделия, менеджмент знаний, менеджмент рисков и т.д. В результате нам удалось создать систему менеджмента бизнеса, позволяющую проводить постоянные улучшения, предавая особые значения предотвращению и снижению числа дефектов в цепи поставок. Также на предприятии были проведены обучающие семинары для дополнительного обучения персонала. В общей сложности такую подготовку прошли почти 900 специалистов завода. – Как вы проверяете образцы новой техники перед отправкой их заказчику? – ОАО МТЗ ТРАНСМАШ – это не только головное предприятие по разработке и серийному производству тормозных систем и приборов, но ещё и мощный испытательный полигон. Мы постоянно модернизируем имеющееся и приобретаем новое стендовое оборудование, средства измерения и контроля. В наш уникальный экспериментальный комплекс входят две групповые испытательные станции. На одной из них имитируется в масштабе реального времени управление по заданной программе и проверяется работа воздухораспределителей грузового поезда. На другой можно проверять воздухораспределители пассажирского поезда длиной 30 вагонов. Есть у нас и другие стенды, на которых можно проверить всё, что создано специалистами завода. Таким образом, нам удаётся воплощать в жизнь новейшие научно-технические разработки, открывая путь серийному производству самой современной продукции. Уверен, что в условиях постоянно возрастающих объёмов перевозок надёжные тормозные системы являются гарантией безопасности движения на железных дорогах. Беседовал Андрей Владимиров |

Вернуться в Архив новостей