Практическое применение инструментов RAMS/LCC в инновационных разработках ОАО МТЗ ТРАНСМАШ

10

января

2014

|

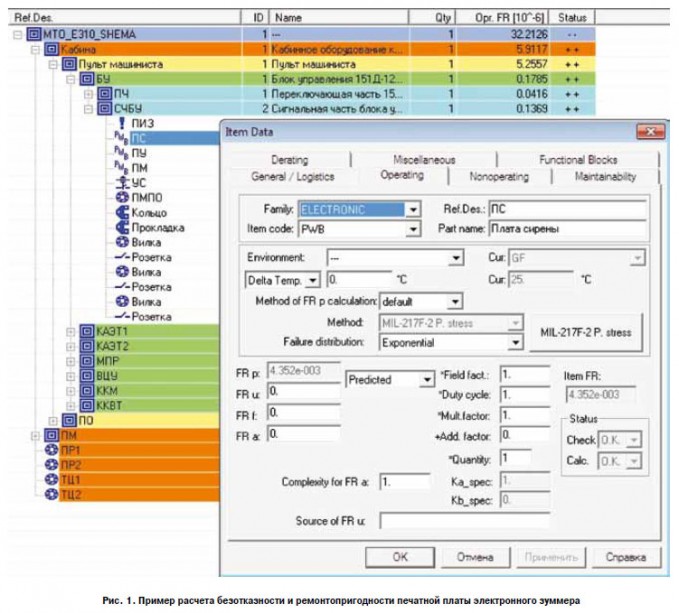

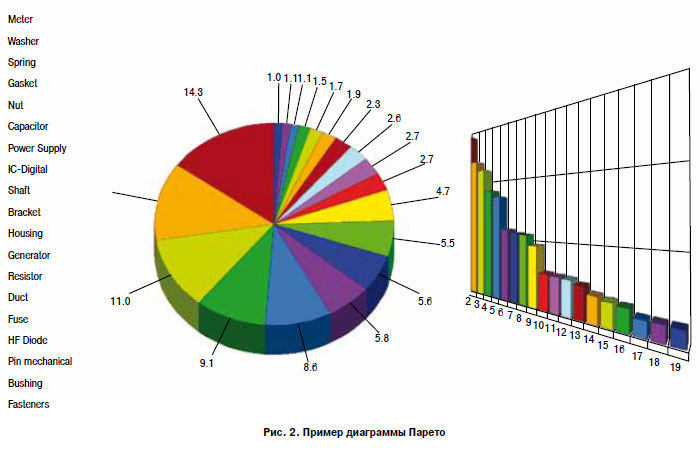

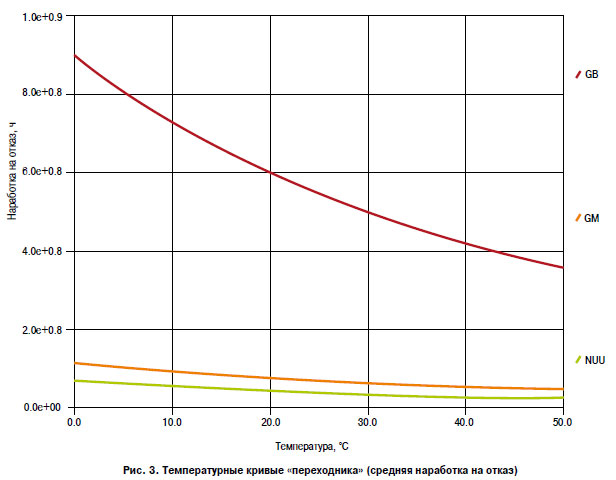

Надежность и безопасность сложных пневмомеханических тормозных устройств с электронной системой управления — инновационный инструмент качества и высокого уровня гарантированной безопасности выпускаемой продукции ОАО МТЗ ТРАНСМАШ в машиностроении. В настоящее время одним из важных критериев повышения безопасности движения на железнодорожном транспорте является повышение качества выпускаемой продукции, поставляемой для нужд железнодорожной промышленности. Не секрет, что значительное количество нарушений безопасности приходится на долю некачественной продукции, поэтому с 2015 г. ОАО «РЖД» переходит на приобретение изделий железнодорожного транспорта у сертификационных поставщиков. Принципиальная позиция ОАО «РЖД» при этом заключается в локализации на отечественных предприятиях тех технологий и производств, которые приобретаются на Западе, в т. ч. по созданию высокоскоростного и другого современного подвижного состава и по целому ряду комплектующих. Это даст возможность в самое ближайшее время получить конкурентоспособный подвижной состав с улучшенными характеристиками по энергопотреблению, экологичности, межремонтной эксплуатации и другим показателям и в то же время позволит дать старт разработкам совершенно новых образцов железнодорожной техники, не имеющей аналогов на мировом рынке. «Естественно, решение таких масштабных задач невозможно без внедрения наиболее прогрессивных международных стандартов, в первую очередь стандарта IRIS», — уверен старший вице-президент ОАО «РЖД», президент некоммерческого партнерства «Объединение производителей железнодорожной техники» Валентин Александрович Гапанович. ОАО МТЗ ТРАНСМАШ — предприятие, занимающее ведущее положение на рынке по разработкам высокоэффективных и инновационных тормозных систем, обеспечивающих безопасность движения на транспорте. Особая роль на заводе отводится качеству выпускаемой продукции. В последние годы ОАО МТЗ ТРАНСМАШ проведена кропотливая работа на соответствие стандарта IRIS, в 2011 г. успешно пройден аудит и присвоен сертификат международного стандарта железнодорожной промышленности IRIS. Для внедрения стандарта IRIS на предприятии была проведена реорганизация подразделений, выполняющих ключевую роль в жизненном цикле продукта (от «идеи» до «утилизации») [1]. В частности, в специальном конструкторском бюро по тормозостроению (СКБТ) организованы группы: проектного менеджмента; анализа и расчета RAMS/LCC — безотказность, готовность, ремонтопригодность и безопасность/стоимость жизненного цикла; анализа тормозных систем мирового рынка [2]. В соответствии со стандартом IRIS показатель качества продукта закладывается в начальной стадии разработки, а для этого необходимо выполнить процессы тщательного планирования и проектирования, анализа и управления надежностью системы. В рамках программы надежности целесообразно и обоснованно применять ряд таких методов: прогнозирование интенсивности отказов; анализ Парето; анализ видов и последствий потенциальных отказов; анализ дерева отказов; анализ стоимости жизненного цикла изделия и другие. В этой связи необходимо отметить следующее: в рамках анализа надежности: технических систем существуют два основных этапа. — первый этап — априорный анализ надежности — обычно проводится на стадии проектирования технических систем. Этот анализ априори предполагает известными количественные характеристики надежности всех используемых элементов системы; — второй этап называется апостериорным анализом надежности. Его проводят на основании статистической обработки экспериментальных данных о работоспособности и восстанавливаемости технических систем, полученных в процессе их отработки, испытаний и эксплуатации. Целью таких испытаний является получение оценок показателей надежности и ее элементов. В рамках обоснования показателей надежности сложных технических систем уместно использовать расчетно-экспериментальные методы, представляющие собой комбинацию расчетных и экспериментальных методов обоснования. Применение обусловлено наличием на отдельные составные части статистических данных по надежности, а по другим составляющим — результатов прогнозируемых расчетов, впоследствии уточненных результатами испытаний и эксплуатации технической системы. Расчет параметров надежности проводится посредством программного обеспечения ALDRAM-Commander в соответствии с требованиями ГОСТ 27.301-95 «Надежность в технике. Расчет надежности. Основные положения», в составе системы стандартов «Надежность в технике», принимая во внимание систему стандартов «Менеджмент риска» и зарубежные стандарты, такие как американский военный MILHDBK-217, NPRD и др. Пример расчета безотказности и ремонтопригодности печатной платы электронного зуммера с использованием программного обеспечения приведен на рис. 1.  В рамках решения задач по надежности с успехом могут применяться статистические методы повышения качества. Согласно гуру в области качества Каору Исикаве семью основными методами менеджмента качества, которые в связке образуют полную и эффективную систему контроля и анализа качества, являются: контрольные листки; гистограммы; диаграммы рассеяния; анализ причин и результатов (диаграмма Исикавы); стратификация (группировка, расслоение) статистических данных; контрольные карты; диаграммы Парето. Для наиболее четкой картины кратко приведем характеристики последнего инструмента качества. Диаграммы Парето (рис. 2) являются инструментом фокусирования и воздействия, который позволяет сконцентрировать ресурсы нашего предприятия на тех факторах, которые обеспечивают наибольший результат. Принцип Парето устанавливает, что небольшое подмножество проблем происходит намного чаще, чем все остальные («полезное большинство»). Этот принцип можно сформулировать следующим образом: 20% причин вызывают 80% проблем.  Для управления надежностью в зависимости от режимов эксплуатации в качестве полезного прикладного метода следует выделить анализ температурных кривых. Его применение позволяет изучить влияние температуры и условий эксплуатации на надежность исследуемого либо впервые созданного изделия с помощью отображения интенсивности отказов (средней наработки на отказ) при различных режимах. В качестве примера рассмотрим анализ работы компонента, для него строится график соответствующих температурных кривых, фрагмент которого представлен на рис. 3.  Последующие методы анализа структурной надежности также осуществляются в рамках продукта ALDRAMCommander согласно таким стандартам: ГОСТ 27.310-1995 и ГОСТ Р 51901.12-2007 (МЭК 60812:2006) Анализ видов и последствий отказов; ГОСТ Р 51901.14-2005 (МЭК 61078:1991) Менеджмент риска. Метод структурной схемы надежности; ГОСТ Р 27.302-2009 Надежность в технике. Анализ дерева неисправностей. Необходимо обратить внимание, что управление надежностью продукции в общем случае представляет собой процедуру последовательного поэтапного уточнения оценок показателей надежности по мере отработки конструкции и технологии изготовления объекта, алгоритмов его функционирования, правил эксплуатации, системы технического обслуживания и ремонта, критериев отказов и предельных состояний, накопления более полной и достоверной информации о всех факторах, определяющих надежность, и применения более адекватных и точных методов расчета и расчетных моделей. Актуальность задач по обеспечению и поддержанию надежности объясняется тем, что они позволяют дать аргументированный ответ на вопрос о целесообразности дальнейших затрат, необходимых на отработку технологии и освоения производства. В заключение настоящей статьи еще раз особо хочется подчеркнуть постулат, которому следует в своей работе Конструктор ОАО МТЗ ТРАНСМАШ: надежность на этапе проектирования — важнейший инструмент качества и безопасности выпускаемой продукции. |

Вернуться в Архив новостей