|

|

Тормозные системы для короткосоставных пассажирских и высокоскоростных (300 км/ч) поездов, выгонов метрополитена

Работы, связанные с созданием тормозных систем для скоростных поездов, сначала в СССР, затем в России ведутся уже более 40 лет. За это время разработаны, изготовлены и прошли испытания скоростные поезда РТ-200, ЭР200, «Сокол», «Невский экспресс», локомотив с реактивной тягой. Приведенный подвижной состав имеет всю необходимую атрибутику обеспечения безопасности движения: единый контроллер «Тяга-Торможение», быстродействующий электропневматический, рекуперативно-реостатный, магнитно-рельсовый и дисковый тормоза, противоюзную защиту, систему пневмоподвешивания и др.

Тормозная электропневматическая система электропоезда «Сокол» прошла испытания при скорости до 250 км/ч. Микропроцессорные системы управления автотормозами и диагностики работы приборов эксплуатируются уже более 10 лет на вагонах метрополитена и на рельсовом автобусе РА1. Аналогичные системы могут также использоваться на высокоскоростных поездах.

Рельсовый автобус РА1 оснащен микропроцессорными системами управления и диагностики тормозного оборудования

В.Н. СМЕЛОВ, В.Н. СМЕЛОВ,

заместитель технического директора — генеральный конструктор ОАО МТЗ ТРАНСМАШ

Специальное конструкторское бюро по тормозостроению (СКБТ) было основано постановлением Совета Министров СССР 11 января 1951 г. в целях улучшения организации работ, связанных с созданием новых типов тормозного оборудования.

В последние годы необходимость создания новых приборов и тормозных систем диктуется возрастающими требованиями к безопасности движения, надежности работы и управляемости поездом, сокращению ремонтно-эксплуатационных расходов. Для реализации этих задач специалисты СКБТ изменили традиционную схему тормозного оборудования. Применяемые при этом микропроцессорная техника, средства диагностики и контроля, оригинальные конструктивные разработки позволяют получить единые тормозные системы для современного подвижного состава, особенность которого — постоянное формирование, работающее как единое целое.

Функциональные системы, осуществляющие тормозные процессы, следующие. Основной рабочий тормоз — электродинамический, управляемый от единого контроллера «Тяга-Торможение». При этом тормозная система обеспечивает: автоматическое дотормаживание поезда в случае истощения элект рического тормоза на малых скоростях, а также заданную тормозную эффективность за счет создания дополнительного тормозного усилия на немоторных вагонах. Кроме того, высокоскоростные составы оснащают электропневматическим тормозом (резервным 1-го порядка) и автоматическим пневматическим (резервным 2-го порядка).

Предусмотрены также экстренный тормоз, имеющий ручное управление (пневматический стоп-кран, тумблер для разрыва цепи «петли безопасности»), автоматический (по командам систем безопасности клапаном автостопа, а для метро — срыв-ным клапаном). Дополнительно высокоскоростные поезда оснащают устройством для его остановки по внешним радиокомандам вне зависимости от действий машиниста, магнитно-рельсовым тормозом, системой противоюзной защиты с применением трехпозиционных сбрасывающих клапанов.

Первый опыт создания систем для торможения составов высокоскоростного движения приобрели в начале 70-х годов прошедшего столетия на электропоезде ЭР200, эксплуатируемом до настоящего времени.

В последние годы разработаны принципиально новые тормозные системы, в час¬тности, для вагонов метро и электропоезда «Сокол». Здесь использованы специализированные микропроцессорные устройства, которые позволяют автоматически управлять компрессорами, устройствами очистки и осушки воздуха, магниторельсовыми и стояночными тормозами, реализовывать функции автоведения.

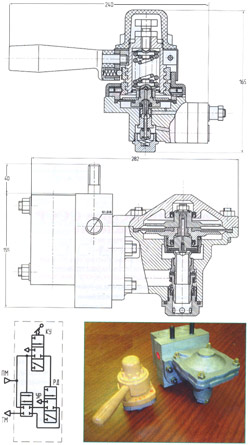

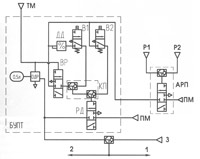

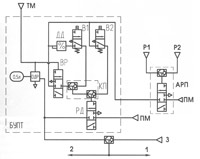

Рис. 1. Кран машиниста № 01 ЗА и его принципиальная пневматическая схема: Рис. 1. Кран машиниста № 01 ЗА и его принципиальная пневматическая схема:

КУ — кран управления; УР — разобщительное устройство;

РД — реле давления; ПМ — питательная магистраль; ТМ — тормозная магистраль

Аппаратные и программные средства управления тормозной системой высокоскоростного поезда предназначены для оперативной ее диагностики, а также информирования машиниста в масштабе реального времени о техническом состоянии тормозной системы и ее элементов. При этом устройства диагностики могут накапливать в «памяти» все отказы и сбои тормозной системы в процессе ее эксплуатации.

В систему управления тормозами высокоскоростных поездов, в том числе высокоскоростных, заложены следующие функции:

— действие электропневматического тормоза на всех вагонах при отсутствии электрического торможения, а также только на немоторных вагонах при электрическом торможении на моторных;

— совместное действие с полной тормозной силой электрического тормоза на моторных вагонах и электропневматического на немоторных при полном служебном торможении;

— замещение электрического тормоза при его отказе на любом моторном вагоне электропневматическим тормозом при регулировочном и полном служебном торможениях;

— действие пневматического тормоза с полной тормозной силой при разрыве «петли безопасности» в случае экстренного и аварийного торможений на немоторных вагонах;

— автоматическое и дистанционное управление аппаратами подачи и отключения питания катушек магнито-рельсового тормоза, а также блоком его управления;

— автоматическое управление основными компрессорами и электропневматическими клапанами, контроль блоков осушки;

— управление стоп-кранами;

— контроль за давлением в тормозной и питательной магистралях;

— исполнение команд безопасности от комплекса бортовой системы управления (КБСУ);

— формирование и выдача сигналов для записи в защищен¬ный регистратор («черный ящик»);

— формирование и выдача информации о состоянии си¬стемы управления фрикционными тормозами, ЭПТ и его сис¬тем в КБСУ;

— управление автоматическими стояночными тормозами.

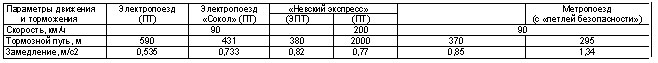

Данные системы прошли соответствующие испытания и показали высокую эффективность работы на высокоскоростном подвижном составе (см. таблицу).

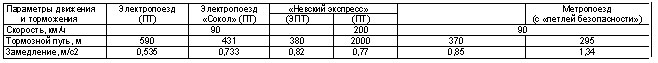

Сравнительные тормозные характеристики нового подвижного состава

Как видно из таблицы, применение «петли безопасности» позволяет в 5 раз сократить время подготовки тормозов к действию, благодаря чему сокращаются подготовительный тормозной путь и фактический.

Подобное пневматическое и электропневматическое оборудование поезда включает в себя: кран машиниста № 01ЗА, кран вспомогательного тормоза № 172 (№ 215 при локомотивной тяге), блоки управления пневматическим тормозом (БУПТ) № 155А (№ 248) и стояночным тормозом (БУСТ) № 192, пневматический авторежим № 159, клапаны экстренного торможения № 130.030 и автостопа (ЭПК) № 153, выключатель цепей управления № 267.050, сбрасывающий кла¬пан № 182 противогазного устройства, пневматические приборы системы пневмоподвешивания № 109, 108, 398, 003М и 131, другое оборудование.

Кран машиниста № 01ЗА предназначен для управления пневматическим тормозом поезда и содержит (рис. 1): кран управления № 013А.010, разобщительное устройство № 01ЗА.200, реле давления № 033.010. Данный кран —дискретный, прямодействующий с автоматическими перекрышами, имеет семь фиксированных положений ручки управления, при которых устанавливаются давления:

I — сверхзарядка (не менее 6,0 кгс/см2); II — поездное (5,2 ± 0,1 кгс/см2); III — тормозное (4,4 ± 0,2 кгс/см2); IV —тормозное (4,1 ± 0,2 кгс/см2); V — тормозное (3,8 ± 0,2 кгс/см2); VI — полное служебное торможение (3,1 ± 0,2 кгс/см2); VII — экстренное торможе¬ние (0 кгс/см2).

Кран вспомогательного тормоза № 172 предназначен для управления пневматическим тормозом при отказе контроллера или при отсутствии питания электропневматических вентилей. Рукоятка крана перемещается в вертикальной плоскости и имеет три положения: отпуск, перекрыша и торможение. В положении торможения тормозная магистраль разряжается служебным темпом. Кран вспомогательного тормоза № 172 предназначен для управления пневматическим тормозом при отказе контроллера или при отсутствии питания электропневматических вентилей. Рукоятка крана перемещается в вертикальной плоскости и имеет три положения: отпуск, перекрыша и торможение. В положении торможения тормозная магистраль разряжается служебным темпом.

Кран управления № 215 служит для управления тормозами локомотива. Область применения: тяговый или специальный самоходный подвижной состав, в котором тормозные цилиндры наполняются через реле давления. Кран располагается в кабине машиниста, обеспечивает автоматическое поддержание давления в тормозных цилиндрах на ступенях торможения. Кран управления № 215 служит для управления тормозами локомотива. Область применения: тяговый или специальный самоходный подвижной состав, в котором тормозные цилиндры наполняются через реле давления. Кран располагается в кабине машиниста, обеспечивает автоматическое поддержание давления в тормозных цилиндрах на ступенях торможения.

Технические характеристики крана управления № 215

— Диапазон давления сжатого воздуха в питательной магистрали, МПа.........(кгс/см2) 0,7 — 1 (7 — 10)

— Номинальное давление сжатого воздуха в тормозном цилиндре при последующих положениях ручки крана, МПа (кгс/см2):

I — поездное................................................... 0

II — тормозное................................................. 0,1 — 0,13 (1 — 1,3)

III — тормозное................................................. 0,17 — 0,2 (1,7 — 2)

IV — тормозное................................................ 0,27 — 0,3 (2,7 — 3)

V — тормозное................................................ 0,37 — 0,4 (3,7 — 4)

— Диаметр условного прохода, мм............................ 8

— Габаритные размеры, мм....................................... 240x98x212

— Масса, кг............................................................... 3,5

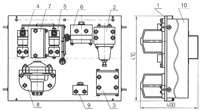

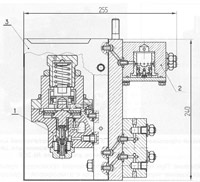

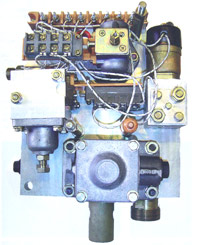

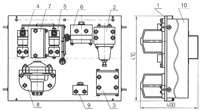

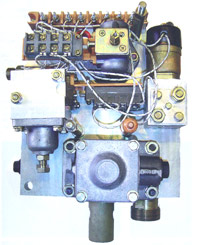

Блок управления пневматическим тормозом (БУПТ) № 155А предназначен для управления процессами наполнения и выпуска сжатого воздуха в тормозных цилиндрах при пневматическом и электропневматическом торможениях (последнее относится к режимам замещения гидродинамического тормоза при его отказе или ослаблении на малых скоростях движения). Конструктивно представляет собой плиту-кронштейн 1 , жестко закрепленную на раме рельсового автобуса РА1, на которой также расположены навесные пневматические и электропневматические приборы. Блок управления пневматическим тормозом (БУПТ) № 155А предназначен для управления процессами наполнения и выпуска сжатого воздуха в тормозных цилиндрах при пневматическом и электропневматическом торможениях (последнее относится к режимам замещения гидродинамического тормоза при его отказе или ослаблении на малых скоростях движения). Конструктивно представляет собой плиту-кронштейн 1 , жестко закрепленную на раме рельсового автобуса РА1, на которой также расположены навесные пневматические и электропневматические приборы.

Блок БУПТ содержит воздухораспределитель 2, орган дополнительной разрядки 3, электропневматические вентили 4 и 5, делитель давления 6, переключательный клапан 7, реле давления 8, кронштейн для установки манометра 9 и защитный кожух 10. Воздухораспределитель — жесткого типа, диафрагменно-клапанной конструкции, имеет пружинный комплект, выполняющий функцию рабочей камеры, предназначен для обеспечения процессов пневматического торможения и отпуска в зависимости от изменения величины давления сжатого воздуха в тормозной магистрали. Он может осуществлять ступенчатые отпуск и торможение.

Технические характеристики блока управления пневматическим тормозом № 155А

— Величина зарядного давления в ТМ, МПа(кгс/см2).................... 0,51 ± 0,01 (5,1 ± 0,1)

— Номинальное напряжение вентилей В1 и В2, В.................. 24, 50, 75 и 100

— Время наполнения ТЦ при экстренном торможении на порожнем и груженом режимах в различных условиях работы, с, не более:

при торможении краном машиниста.............................. 3

действии вентиля В2.................................................... 2

действии вентиля В1.................................................... 2

— Величина давления сжатого воздуха в ТЦ, МПа (кгс/см2): при экстренном и полном служебном торможениях и действии вентиля В2 (обеспечивается АР):

порожний режим........................................................... 0,27 ± 0,01 (2,7 ± 0,1)

груженый режим........................................................... 0,33 ± 0,02 (3,3 ± 0,2)

— при действии вентиля В1:

порожний режим.......................................................... 0,11 ± 0,02 (1,1 ± 0,2)

груженый режим.......................................................... 0,15 ± 0,02 (1,5 ± 0,2)

Блок электропневматических приборов (БЭПП) № 248 управляет процессами наполнения и выпуска сжатого воздуха в тормозных цилиндрах в зависимости от комбинации управляющих электрических сигналов, изменения давления в тормозной магистрали, а также от загрузки вагона при всех режимах торможения. При этом предусмотрена возможность диагностирования работы тормозной системы вагона.

Блок представляет собой плиту-кронштейн помещенную в контейнер-кожух, который жестко закреплен на раме вагона, где также расположены навесные пневматические и электропневматические приборы. Плита-кронштейн состоит из двух частей, внутри которых выполнены каналы, чтобы создать сообщения между элементами блока. Обе его части склеены специальным составом и стянуты резьбовыми соединениями.

Блок БЭПП состоит из делителей давления, воздухораспределителя, электропневматических вентилей, переключателей, датчиков давления, вентиля тормоза безопасности, а также переключательного клапана, редуктора, пневматического авторежима и реле давления.

Воздухораспределитель — жесткого типа, диафрагменно-клапанной конструкции. Он содержит пружинный комплект, выполняющий функцию рабочей камеры, предназначен для обеспечения процессов пневматического торможения и отпуска в зависимости от изменения величины давления сжатого воздуха в тормозной магистрали. Может осуществлять ступенчатый отпуск и торможение.

Вентиль тормоза безопасности обеспечивает аварийное включение экстренного тормоза при разрыве «петли безопасности» (в случае отсутствия напряжения на вентиле ВТБ), а также третью уставку торможения при резервном торможении.

Пневматический авторежим обеспечивает изменение величины максимального давления сжатого воздуха в тормозных цилиндрах в зависимости от загрузки вагона. Реле давления является его повторителем. Получив управляющее давление от электропневматических вентилей В1, В2 и ВЗ или воздухораспределителя, непосредственно наполняет сжатым воздухом тормозной цилиндр или опорожняет его через большие проходные сечения. Данное реле взаимозаменяемо с реле давления крана машиниста № 01ЗА.

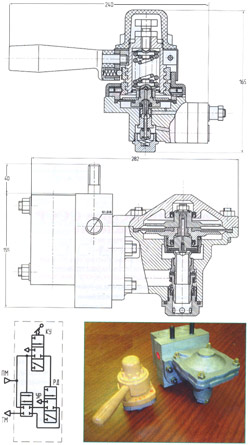

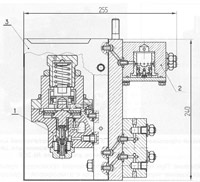

Пневматический авторежим № 159 работает совместно с БУПТ и служит для преобразования величины давления сжатого воздуха центрального пневмоподвешивания в соответствующую величину давления сжатого воздуха на своем выходе, регулируя таким образом максимальное давление в тормозном цилиндре как функцию загрузки. Прибор содержит: пневматический авторежим 1 (№100.050-1РМ),переклю — чатель с плитой-кронштейном 2 и защитный кожух 3. Пневматический авторежим № 159 работает совместно с БУПТ и служит для преобразования величины давления сжатого воздуха центрального пневмоподвешивания в соответствующую величину давления сжатого воздуха на своем выходе, регулируя таким образом максимальное давление в тормозном цилиндре как функцию загрузки. Прибор содержит: пневматический авторежим 1 (№100.050-1РМ),переклю — чатель с плитой-кронштейном 2 и защитный кожух 3.

Принципиальная пневматическая схема блока БУПТ и пневматического авторежима показана на рис ->. Принципиальная пневматическая схема блока БУПТ и пневматического авторежима показана на рис ->.

Технические характеристики пневматического авторежима № 159:

— Диапазон рабочего давления сжатого воздуха в питательной магистрали МПа (кгс/см2) (определяется системой воздухоснабжения) ....0,63 — 0,92 (6,3 — 9,2)

— Величина давления сжатого воздуха в ТЦ при управляющем давлении 0,32 МПа (3,2 кгс/см2)

на порожнем режиме МПа (кгс/см2).................. 0,27 ± 0,01 (2,7 ± 0,1)

— Приращение величины давления сжатого воздуха в ТЦ по отношению к величине давления порожнего режима при управляющем давлении 0,44 МПа (4,4 кгс/см2) на груженом режиме

МПа (кгс/см2)................................................... 0,09 ± 0,02 (0,9±0,2)

Блок управления стояночным тормозом № 192 предназначен для дистанционного управления процессами наполнения и выпуска сжатого воздуха из пневмопружинных тормозных цилиндров. Блок содержит пневмораспределитель, электропневматические вентили и кронштейн. Электропневматические вентили аналогичны вентилям, которые установлены в БУПТ. Блок управления стояночным тормозом № 192 предназначен для дистанционного управления процессами наполнения и выпуска сжатого воздуха из пневмопружинных тормозных цилиндров. Блок содержит пневмораспределитель, электропневматические вентили и кронштейн. Электропневматические вентили аналогичны вентилям, которые установлены в БУПТ.

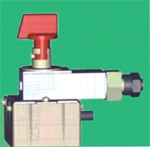

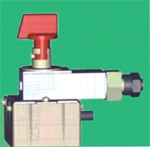

Клапан аварийного экстренного торможения № 130.030 обеспечивает выполнение экстренного торможения при аварийной ситуации. Кнопка (рис. 9) клапана аварийного экстренного торможения имеет два фиксированных положения. При нажатии на кнопку клапана происходит прямое сообщение тормозной магистрали с атмосферой. Одновременно отключается тяга и включаются песочницы. Клапан аварийного экстренного торможения № 130.030 обеспечивает выполнение экстренного торможения при аварийной ситуации. Кнопка (рис. 9) клапана аварийного экстренного торможения имеет два фиксированных положения. При нажатии на кнопку клапана происходит прямое сообщение тормозной магистрали с атмосферой. Одновременно отключается тяга и включаются песочницы.

Электропневматический клапан автостопа (ЭПК) № 153 работает в системе КЛУБ и предназначен для подачи предупредительного звукового сигнала и экстренной разрядки тормозной магистрали при проезде запрещающего сигнала. Общий вид ЭПК-153: Электропневматический клапан автостопа (ЭПК) № 153 работает в системе КЛУБ и предназначен для подачи предупредительного звукового сигнала и экстренной разрядки тормозной магистрали при проезде запрещающего сигнала. Общий вид ЭПК-153:

Выключатель цепей управления № 267.050 служит для управления устройством блокировки тормозов. Выключатель цепей управления № 267.050 служит для управления устройством блокировки тормозов.

Трехпозиционный сбрасывающий клапан № 182 предназначен для сброса давления сжатого воздуха из тормозных цилиндров по командам проти-воюзной защиты. При этом предоставляется возможность зафиксировать величину промежуточного давления, а также последующего наполнения. Трехпозиционный сбрасывающий клапан № 182 предназначен для сброса давления сжатого воздуха из тормозных цилиндров по командам проти-воюзной защиты. При этом предоставляется возможность зафиксировать величину промежуточного давления, а также последующего наполнения.

Электропневматический клапан экстренного торможения для дистанционного управления № 266 обеспечивает разрядку тормозной магистрали темпом экстренного торможения по внешним командам (диспетчера, независимо от действий машиниста). Электропневматический клапан экстренного торможения для дистанционного управления № 266 обеспечивает разрядку тормозной магистрали темпом экстренного торможения по внешним командам (диспетчера, независимо от действий машиниста).

Пневматические приборы системы пневмоподвешивания предназначены для управления процессами наполнения и выпуска сжатого воздуха в пневморессорах. Приборы системы: регулятор положения кузова № 003М, быстродейству¬ющий клапан № 398, клапан 4-2 ОСТ 24.290.15—86 (№ 131).

Регулятор положения кузова РПК № 003М автоматически изменяет давление сжатого воздуха в пневморессоре, чтобы поддерживался заданный уровень высоты подъема кузова в зависимости от величины нагрузки на пневморессору.

Быстродействующий клапан № 398 автоматически сбрасывает давление воздуха в одной пневморессоре при повреждении другой на той же тележке. Перепад давлений, на который срабатывает клапан, составляет 0,14 ± 0,02 (1,4 ± 0,2) МПа (кгс/см2).

Среди прочего оборудования — сигнализатор давления № 115А и клапан № 169.

Сигнализатор давления № 115А, общий вид которого приведен на рис. 15, выдает информацию о наличии определенного давления сжатого воздуха в каком-либо объеме пневматической системы подвижного состава. Сигнализатор давления № 115А, общий вид которого приведен на рис. 15, выдает информацию о наличии определенного давления сжатого воздуха в каком-либо объеме пневматической системы подвижного состава.

Клапан 5-2 ОСТ 24.290.15—86 автоматически переключает воздухопроводы в зависимости от направления потока сжатого воздуха Клапан 5-2 ОСТ 24.290.15—86 автоматически переключает воздухопроводы в зависимости от направления потока сжатого воздуха

|

Рис. 1. Кран машиниста № 01 ЗА и его принципиальная пневматическая схема:

Рис. 1. Кран машиниста № 01 ЗА и его принципиальная пневматическая схема:

В.Н. СМЕЛОВ,

В.Н. СМЕЛОВ,

Кран вспомогательного тормоза № 172 предназначен для управления пневматическим тормозом при отказе контроллера или при отсутствии питания электропневматических вентилей. Рукоятка крана перемещается в вертикальной плоскости и имеет три положения: отпуск, перекрыша и торможение. В положении торможения тормозная магистраль разряжается служебным темпом.

Кран вспомогательного тормоза № 172 предназначен для управления пневматическим тормозом при отказе контроллера или при отсутствии питания электропневматических вентилей. Рукоятка крана перемещается в вертикальной плоскости и имеет три положения: отпуск, перекрыша и торможение. В положении торможения тормозная магистраль разряжается служебным темпом. Кран управления № 215 служит для управления тормозами локомотива. Область применения: тяговый или специальный самоходный подвижной состав, в котором тормозные цилиндры наполняются через реле давления. Кран располагается в кабине машиниста, обеспечивает автоматическое поддержание давления в тормозных цилиндрах на ступенях торможения.

Кран управления № 215 служит для управления тормозами локомотива. Область применения: тяговый или специальный самоходный подвижной состав, в котором тормозные цилиндры наполняются через реле давления. Кран располагается в кабине машиниста, обеспечивает автоматическое поддержание давления в тормозных цилиндрах на ступенях торможения. Блок управления пневматическим тормозом (БУПТ) № 155А предназначен для управления процессами наполнения и выпуска сжатого воздуха в тормозных цилиндрах при пневматическом и электропневматическом торможениях (последнее относится к режимам замещения гидродинамического тормоза при его отказе или ослаблении на малых скоростях движения). Конструктивно представляет собой плиту-кронштейн 1 , жестко закрепленную на раме рельсового автобуса РА1, на которой также расположены навесные пневматические и электропневматические приборы.

Блок управления пневматическим тормозом (БУПТ) № 155А предназначен для управления процессами наполнения и выпуска сжатого воздуха в тормозных цилиндрах при пневматическом и электропневматическом торможениях (последнее относится к режимам замещения гидродинамического тормоза при его отказе или ослаблении на малых скоростях движения). Конструктивно представляет собой плиту-кронштейн 1 , жестко закрепленную на раме рельсового автобуса РА1, на которой также расположены навесные пневматические и электропневматические приборы. Пневматический авторежим № 159 работает совместно с БУПТ и служит для преобразования величины давления сжатого воздуха центрального пневмоподвешивания в соответствующую величину давления сжатого воздуха на своем выходе, регулируя таким образом максимальное давление в тормозном цилиндре как функцию загрузки. Прибор содержит: пневматический авторежим 1 (№100.050-1РМ),переклю — чатель с плитой-кронштейном 2 и защитный кожух 3.

Пневматический авторежим № 159 работает совместно с БУПТ и служит для преобразования величины давления сжатого воздуха центрального пневмоподвешивания в соответствующую величину давления сжатого воздуха на своем выходе, регулируя таким образом максимальное давление в тормозном цилиндре как функцию загрузки. Прибор содержит: пневматический авторежим 1 (№100.050-1РМ),переклю — чатель с плитой-кронштейном 2 и защитный кожух 3. Принципиальная пневматическая схема блока БУПТ и пневматического авторежима показана на рис ->.

Принципиальная пневматическая схема блока БУПТ и пневматического авторежима показана на рис ->. Блок управления стояночным тормозом № 192 предназначен для дистанционного управления процессами наполнения и выпуска сжатого воздуха из пневмопружинных тормозных цилиндров. Блок содержит пневмораспределитель, электропневматические вентили и кронштейн. Электропневматические вентили аналогичны вентилям, которые установлены в БУПТ.

Блок управления стояночным тормозом № 192 предназначен для дистанционного управления процессами наполнения и выпуска сжатого воздуха из пневмопружинных тормозных цилиндров. Блок содержит пневмораспределитель, электропневматические вентили и кронштейн. Электропневматические вентили аналогичны вентилям, которые установлены в БУПТ. Клапан аварийного экстренного торможения № 130.030 обеспечивает выполнение экстренного торможения при аварийной ситуации. Кнопка (рис. 9) клапана аварийного экстренного торможения имеет два фиксированных положения. При нажатии на кнопку клапана происходит прямое сообщение тормозной магистрали с атмосферой. Одновременно отключается тяга и включаются песочницы.

Клапан аварийного экстренного торможения № 130.030 обеспечивает выполнение экстренного торможения при аварийной ситуации. Кнопка (рис. 9) клапана аварийного экстренного торможения имеет два фиксированных положения. При нажатии на кнопку клапана происходит прямое сообщение тормозной магистрали с атмосферой. Одновременно отключается тяга и включаются песочницы. Электропневматический клапан автостопа (ЭПК) № 153 работает в системе КЛУБ и предназначен для подачи предупредительного звукового сигнала и экстренной разрядки тормозной магистрали при проезде запрещающего сигнала. Общий вид ЭПК-153:

Электропневматический клапан автостопа (ЭПК) № 153 работает в системе КЛУБ и предназначен для подачи предупредительного звукового сигнала и экстренной разрядки тормозной магистрали при проезде запрещающего сигнала. Общий вид ЭПК-153: Выключатель цепей управления № 267.050 служит для управления устройством блокировки тормозов.

Выключатель цепей управления № 267.050 служит для управления устройством блокировки тормозов. Трехпозиционный сбрасывающий клапан № 182 предназначен для сброса давления сжатого воздуха из тормозных цилиндров по командам проти-воюзной защиты. При этом предоставляется возможность зафиксировать величину промежуточного давления, а также последующего наполнения.

Трехпозиционный сбрасывающий клапан № 182 предназначен для сброса давления сжатого воздуха из тормозных цилиндров по командам проти-воюзной защиты. При этом предоставляется возможность зафиксировать величину промежуточного давления, а также последующего наполнения. Электропневматический клапан экстренного торможения для дистанционного управления № 266 обеспечивает разрядку тормозной магистрали темпом экстренного торможения по внешним командам (диспетчера, независимо от действий машиниста).

Электропневматический клапан экстренного торможения для дистанционного управления № 266 обеспечивает разрядку тормозной магистрали темпом экстренного торможения по внешним командам (диспетчера, независимо от действий машиниста). Сигнализатор давления № 115А, общий вид которого приведен на рис. 15, выдает информацию о наличии определенного давления сжатого воздуха в каком-либо объеме пневматической системы подвижного состава.

Сигнализатор давления № 115А, общий вид которого приведен на рис. 15, выдает информацию о наличии определенного давления сжатого воздуха в каком-либо объеме пневматической системы подвижного состава. Клапан 5-2 ОСТ 24.290.15—86 автоматически переключает воздухопроводы в зависимости от направления потока сжатого воздуха

Клапан 5-2 ОСТ 24.290.15—86 автоматически переключает воздухопроводы в зависимости от направления потока сжатого воздуха